2021年07月07日

简 介

电工钢是电动汽车牵引电机的核心磁性材料之一。但是由于饱和磁通密度和磁导率有限,传统的非晶粒取向(NGO) 硅钢逐渐难以满足电动车牵引电机的高功率密度和高扭矩密度的需求。因此在深入分析了牵引电机的磁饱和、功率损耗、热导率和机械性能后,我们提出了一种能够适应高频(50Hz-400Hz)和高扭矩运行状态的新型薄型各向异性晶粒取向(GO)硅钢用于高速(高达14500rpm)牵引电机。它采用了NGO和GO钢的组合设计,以避免横向低磁导率。

取向硅钢是一种软磁材料,用作电力变压器的磁芯材料。它的特点是具有明显的Goss 织构,即 110 <001> 优先晶体取向。无取向硅钢晶粒结构杂乱无序,混杂着大量杂乱不同的纹理。目前,永磁同步电机(PMSM)的核心部件大部分是无取向硅钢片层压而成。因此,随着电机系统小型化、高密度化的发展趋势,未来对铁芯硅钢材料的高饱和磁通密度和低铁损将成为主要要求。但由于NGO硅钢本身硅含量低(硅含量低于3.5%)和金相组织的限制,NGO硅钢将越来越难以满足新型电机的设计要求。

截至目前为止,已经进行了多项研究来解决这个问题:Tao.F等人使用非晶材料和NGO硅钢作为铁芯制造了一个 20kW永磁同步电机。优化后的非晶电机体积减小了 31%,在相同功率条件下,功率密度提高了45%。实验表明,使用无定形材料作为定子铁芯可以大大提高功率密度。Yu-dai.M 等人提出了一种新型开关磁阻电机(SRM),其转子设计为 GO电工钢的分段结构。与传统 SRM 性能相比,GO钢 SRM 输出扭矩提高 4.1%,效率提高 2.8%,涡流损耗降低 7.0%,铁损总共降低 19.2%。这些结果证明了新一代电机系统中,GO钢作为铁芯所具备的优越性能。

因此,我们设计了一种12 槽 8 极集中绕组的新型高速牵引电机。额定/峰值工况下功率为16kW/32kW,最高转速可达14500rpm。目前已经完成了数值建模和实验结果的研究。新原型机正在制造中,未来几年可以量产。

与非取向硅钢相结合的取向硅钢定子设计

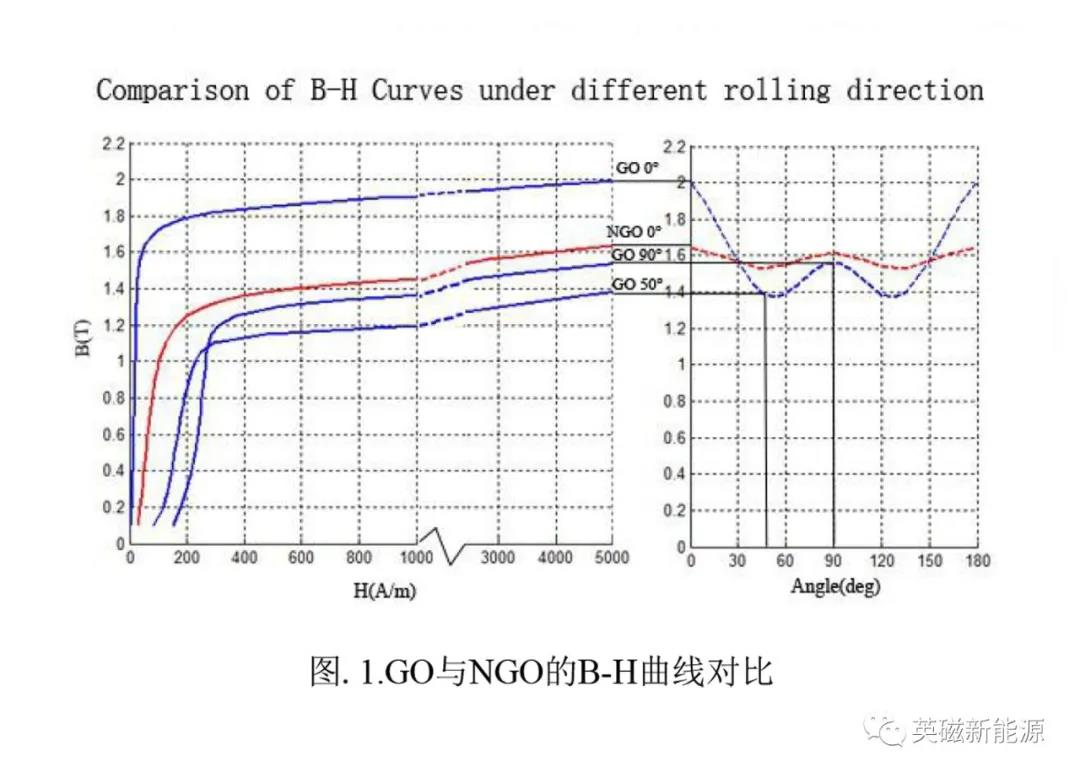

GO硅钢的含硅量(含硅量3%-6.5%)高于NGO硅钢,晶粒组织沿轧制方向呈现强取向。在偏离轧制方向0°到20°之间的磁性能明显优于NGO。也因此,导致GO硅钢偏离轧制方向40°到 60°之间的电磁性能比 NGO硅钢相差很多。为了验证结论,GO和NGO铁芯在不同电流激励下进行了多次比较。在实验中测量了不同的 B-H-P 曲线。

图1证明了实验的结论与我们上面得出的结论是一致的。图中GO钢在偏离轧制方向52°时电磁特性最差,铁损最高。其最低点的饱和磁通密度明显低于同等级的NGO硅钢。在最大偏离轧制角90度时,GO硅钢的电磁性能略有恢复,但仍低于同等级的NGO硅钢。

下一期内容将继续介绍取向与非取向硅钢相结合的定子设计以及该新型电机经过有限元分析所得到的结果,谢谢观看!

Copyright © 2020 苏州英磁新能源科技有限公司 All Right Reserved 苏ICP备20020606号-1