2022年04月29日

软磁材料专题(十六)

软磁材料是具有低矫顽力和高磁导率的磁性材料,易于磁化,也易于退磁。其主要功能是导磁、电磁能量的转换与传输,广泛用于各种电能变换设备中。随着我国“碳达峰、碳中和”及“新基建”等政策的推行和落地,软磁材料行业在光伏发电、家电、新能源汽车及充电桩、数据中心、消费电子等领域的需求势必会不断增加,市场景气度将持续提升,大有可为。本期内容将继续为大家介绍在高频需求下仍可被考虑采用的材料性能。

一.传统的电工钢

在频率升高到400Hz及以上时,电工钢的磁滞损耗和涡流损耗都会增加,其中涡流损耗增加更加明显。最终,由于铁损过大,磁感应强度必须被控制在B=1.0T 或更低(见图1.1)。这将导致铁芯叠片的数量增加,最终导致铜损增加(当铁芯叠片增加时,铜线总长度增加)。

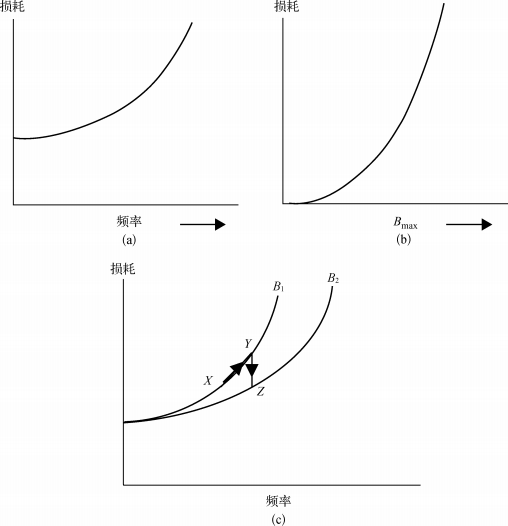

图1.1 能量损耗的增长变化规律

(a) 随频率;(b)随最大磁感应强度;(c) X是初始的设计点,Y表示当磁感应强度不变而频率增加时的损耗,Z表示为了保持铁芯损耗维持在初始水平,而将磁感应强度降低到B2

一般来说,频率与涡流损耗成正比,这是因为感应电动势随频率升高而升高![]() ,最终,功率随频率的二次方增加

,最终,功率随频率的二次方增加![]() 。同理,涡流损耗 随磁感应强度的二次方增长。因而,

。同理,涡流损耗 随磁感应强度的二次方增长。因而,

磁滞损耗是由每秒穿过的磁滞环的数目来表示,随频率的1次方,磁感应强度的K2次方来表示。长期使用的斯坦梅茨方程给出了磁滞损耗的计算方程,其中K1由材料的性质决定,K2等于1.6。

![]()

传统电工钢可能的发展方向主要有以下几个:

(1)厚度减薄:电工钢的厚度减薄能保证在高的磁场强度下具有好的磁导率,避免了严重的集肤效应,并且叠片系数(叠层高度方向上被金属填充部分的比例)下降,从98%~99%降低到了低于90%。但由于需要更长的裁剪和装配时间,因而加工成本增加,导致铁芯的生产成本增加。

(2)增大合金化的比例:通过增加硅元素含量能够减少涡流损耗,但当硅含量超过3%时,材料的可轧性降低,且由于铁的含量被稀释,高磁场强度下的磁导率降低。NKK公司通过采用弥散工艺,将硅钢中的硅含量从3%提升到6.5%时,发现6.5%的硅能在很大程度上降低磁滞伸缩值。

(3)降低磁滞伸缩值:当金属的路径长度与机器的共振长度一致时,机器振动将会大幅度增加,导致牵引电机中的轰鸣声很严重。因此,需尽可能地减小材料的磁滞伸缩。

(4)控制钢板织构:目前大量研究通过改变电工钢的织构,以获得最优的晶粒大小,降低高频损耗。但晶粒太小会带来高的磁滞损耗;晶粒太大则需在较宽的范围内才存在域墙,这与域墙快速运动关联的损耗是不利的。在 50或60Hz的工作频率下,变压器用钢的晶粒大小应当不超过5~7mm宽,而对于工作在400Hz以上频率的电工钢,晶粒大小小于100um 将更有优势。

微涡流是当磁化向量作用在金属晶格上时产生,与域墙的运动相关联。晶粒内部的表面能量条件:当晶粒大小增加时,域墙间隔增加,因而在有效的时间间隔内,域墙需要更快速的移动来倒转磁化强度。最终,域墙会被完全消散。尽管增大晶粒能减小晶界的阻塞作用,但控制晶粒不超过某个特定大小,能够抑制高速域墙运动带来的损耗,对于提升电工钢的性能有很大的帮助。

对于电机用的无取向电工钢,由于在电机工作的频率范围内,生产过程中很难使得晶粒大到让域墙损耗占主导的程度。因此,在生产中可以采用尽可能地增大晶粒的方法。而对于高频应用电机,则需要选择最优的晶粒大小。当前最大的挑战在于如何在避免出现过多的立方体晶粒的对角线方向沿着板平面的情况下,组合出最优的晶粒大小和最优织构,保证材料特性在板平面的各个方向保持一致。

二、非晶材料

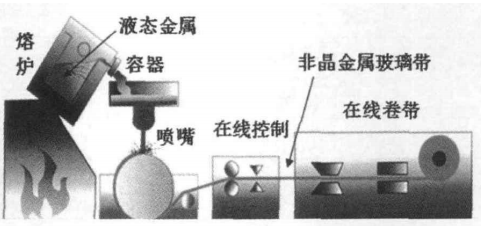

非晶合金是一种新型绿色软磁材料,诞生于20世纪60年代。由于每秒钟一百万摄氏度的超级冷却,非晶合金凝固时来不及结晶而在室温或低温下保留液态原子无序排列的凝聚状态(非晶态),无晶态合金的晶粒、晶界存在,得到一种长程无序结构。非晶态合金采用的正是一种快速凝固的工艺。将处于熔融状态的高温钢水喷射到高速旋转的冷却辊上。非晶带材厚度一般控制在0.02~0.03mm之间,可实现在线卷带,其工艺流程如图2.1所示。由于非晶合金具有高磁导率、高电阻率、低损耗及低矫顽力等特点,它有很大的潜力来降低铁损,吸引了研究人员的广泛关注。

图2.1 非晶材料制备过程

理论上用非晶材料做成定子铁芯的非晶电机运行效率可达95%以上,最高可达98%。研究表明非晶材料不仅在大功率、高速电机下能够提高电机的效率,在小功率、低转速下,仍然能够发挥其降低铁损、提升效率的优势。将非晶材料应用于电动汽车转向泵电机上能够提升效率、降低能耗、提升电动汽车的行驶里程,对全球气候环境也能够起到良好的作用。特别是在一些中高频的应用场合, 传统硅钢片电机效率很低, 而非晶电机的运行效率在90%以上, 所蕴含的节能潜力非常可观,这为非晶材料在高效电机上的应用提供了广阔的舞台。然而,非晶材料不可忽视的缺点是硬度高且极其脆,不易切割和加工;厚度仅为0.03mm,填充系数低;对加工过程中的机械应力也比较敏感,应力或机械损耗会产生高的磁滞损耗,造成磁滞伸缩噪声。

三、复合材料

随着制造工艺的蓬勃发展,不同类型和牌号的复合材料越来越容易获得。本质上来说,复合材料由一团铁磁微粒(铁或硅铁)压紧而成,每个微粒被通过自然氧化表面和邻近的微粒隔开,或隔有粘接的绝缘涂层。粒子之间的绝缘隔绝形式使得复合材料具有低的涡流损耗,但由于粒子之间的磁阻则需要更大的磁场来产生更高的磁感应强度。对于低合金硅铁,磁导率通常会低于1000/3000。然而,复合材料具有填充局部小区域的能力,同时在各个方向上具有相同的磁导率,充分挖掘这些新的性能,给电机设计者们带来了新的挑战和机会。

四、铁氧体

铁氧体是由铁和其他一种或者多种金属组成的复合氧化物,主要有软磁铁氧体、永磁铁氧体和旋磁铁氧体等。软磁铁氧体是在二十世纪三十年代后迅速发展起来的,其在较弱的磁场下,容易磁化也容易退磁具有强磁性。且有很高的电阻率,在交流,尤其是高频下具有良好的特性。主要用作各种电感元件,如滤波器,变压器,天线磁芯,偏转磁芯等。所以当频率达到了非常高的级别时,铁氧体材料变得越来越受到大家的重视,但由于铁氧体材料的饱和磁感应强度低于其他材料,具有机械脆性,只有在其他材料都无法正常使用的高频范围内,才会考虑使用铁氧体。

以上的非晶、复合材料和铁氧体,都是从高频应用角度开展的分析,以及具有极好性能的钴铁,其饱和磁感应强度高达2.4T ,居里温度能达到900℃。在需要有高的饱和磁感应强度和高的居里温度的场合占据了主要的市场。但由于成本较高,应用范围主要从航空发电机到海洋驱动器。当其他情况满足时,以上材料都能应用到低频或零频的工况下。

下一期内容将继续为大家介绍新需求给软磁材料以及电机带来的影响,谢谢观看!